РАСЧЕТНЫЙ МЕТОД ОПРЕДЕЛЕНИЯ ДЕФОРМАЦИОННОЙ ТОЧНОСТИ СБОРНЫХ ДЕРЕВОРЕЖУЩИХ ФРЕЗ

Чистякова О.Н., Малыгин В.И., Кремлева Л.В.

(Севмашвтуз, г. Северодвинск, РФ)

The technique of an estimation of indicators of operational reliability of modular mills for cutting of wood on the basis of definition of deformation accuracy of cutting edges by a method of final elements is offered.

Современное состояние и перспективы развития деревообработки характеризуются широким использованием сборного режущего инструмента оснащенного сменными механически закрепляемыми режущими элементами.

Многообразие условий обработки и недостаточное развитие расчетных методов, позволяющих решать задачу выбора рациональной конструкции инструмента на стадии проектирования, привели к созданию большой номенклатуры фрез одного назначения. В связи с вышесказанным совершенствование и автоматизация методов проектирования является достаточно актуальной задачей, поскольку позволяет оптимально решать задачи выбора различных параметров конструкции инструмента на основе моделирования физических условий, в которых эта конструкция будет функционировать.

Анализ промышленных каталогов фирм-производителей дереворежущего инструмента показал, что все конструкции узла крепления пластин (ножей) сводятся к двум типам:

- с помощью плоского клина;

- винтом через фасонное отверстие.

Существенной особенностью эксплуатации дереворежущих фрез является тот факт, что скорости резания, используемые при обработке древесины достигают 50-80 м/c, а частоты вращения - 10000 об/мин и выше. Это приводит к возникновению значительных центробежных сил, которые вызывают деформации элементов конструкции инструмента, приводят к погрешностям их базирования. Уровень этих сил зависит от массогабаритных параметров инструмента, частот его вращения и регламентирует требование к надежности узла крепления режущего элемента [2,3,4]. Наряду с центробежными силами инерции к внешним воздействиям следует отнести и силы сопротивления резанию, действующие со стороны заготовки, величина которых зависит в основном от режимов обработки, породы древесины, ее влажности и др.

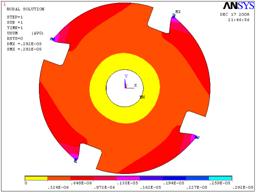

Для оценки влияния этих воздействий на поле деформаций элементов конструкции инструмента был использован метод конечных элементов, позволяющий проводить расчет физических полей для геометрически-сложных объектов. Идеализация конструкции при этом сводилась к замене сборной фрезы монолитной с сохранением габаритных параметров инструмента и рабочей геометрии – переднего и заднего углов. Физический аналог фрезы, представленный на рисунке 1, соответствует ГОСТ 14965-69.

При построении конечно-элементной модели использовались элементы типа Solid 20 node 95, представляющие собой 20-узловые призматические (тетрагональные) элементы. В качестве материала использовалась сталь с соответствующими механическими характеристиками (E=200000 МПа, μ = 0,3, ρ=7850 кг/м3). Конечно-элементная модель, реализованная в среде ANSYS и ее физический аналог представлены на рисунке 1.

Рисунок 1 - Конечно-элементная модель и ее физический аналог.

Закрепление фрезы осуществлялось наложением ограничений на перемещение по всем направлениям по поверхности внутреннего посадочного отверстия, что соответствует креплению фрезы на шпинделе станка .

Были выполнены две серии экспериментов. В первой - в качестве внешней нагрузки использовались только центробежные силы инерции, во второй – дополнительно прикладывались силы резания. В качестве варьируемого параметра выступала частота вращения шпинделя в диапазоне от 3000 об/мин до 10000 об/мин. Условия проведения эксперимента были следующие: диаметр фрезы D = 180 мм, внутренний диаметр d = 40мм, количество режущих ножей z = 4, передний угол γ = 30°, задний угол α =20°. Тангенциальная сила резания принята – 300 Н, радиальная – 130 Н.

Результаты расчетов представлены в таблице 1, где приведены средние значения деформаций элементов модели в районе режущей кромки.

Таблица 1- Результаты расчетов деформаций режущей кромки

|

Частота вращения фрезы, об/мин. |

Средние деформации в области режущей кромки, мкм |

|

|

С учетом сил инерции |

С учетом сил инерции и силы резания |

|

|

3000 |

0,47 |

0,97 |

|

3500 |

0,64 |

1,06 |

|

4000 |

0,83 |

1,15 |

|

4500 |

1,05 |

1,26 |

|

5000 |

1,17 |

1,39 |

|

5500 |

1,58 |

1,79 |

|

6000 |

1,88 |

1,98 |

|

6500 |

2,20 |

2,49 |

На рисунке 2 показано типичное поле перемещений с учетом только сил инерции (а) и с учетом сил инерции и сил резания (б).

а)

б)

Рисунок 2 - Поля деформаций с учетом только сил инерции (а) с учетом сил инерции и резания (б)

Анализ рассчитанных полей показал, что величина их невелика и не превышает 25 мкм. Однако степень влияния этих сил на поле деформаций зависит от частоты вращения. Так, при частоте вращения 3000 об/мин учет сил резания увеличивает деформации примерно на 50%, а при 6000 об/мин «вклад» этих сил составляет менее 5%, что проиллюстрировано на рисунке 3, где представлена зависимость максимальной деформации режущей кромки в зависимости от частоты вращения фрезы для первой и второй серии экспериментов. Полученные зависимости позволяют сделать вывод о том, что доминирующими эксплуатационными нагрузками на лимитируемых числах оборотов, оказывающими заметное влияние на деформации режущей кромки, являются центробежные силы инерции, сил резания при этом допустимо не учитывать.

Приведенные выше расчеты являются предварительным этапом анализа показателей эксплуатационной надежности, при этом не учтены конструктивные особенности узла крепления режущего ножа. Поскольку силы, возникающие при сборке режущего узла, также вызывают деформации всех элементов конструкции и прежде всего корпуса, создавая монтажные напряжения (натяг), оказывающие влияние на точность базирования рабочих поверхностей инструмента, представляется целесообразным рассмотрение вопросов определения и анализа деформаций, возникающих при сборке инструмента с учетом конструкции узла крепления, ключевым моментом которой является решение контактной задачи с применением метода конечных элементов.

Рисунок 3- Средние деформации точек фрезы в области крепления.

Литература