ИССЛЕДОВАНИЕ ПРОЦЕССА РЕЗАНИЯ ДИСКОВОЙ РУБИТЕЛЬНОЙ МАШИНЫ

Рубцов Ю. В., Коннова Г.В., Лейзерович Г.С.

(ГОУВПО «КнАГТУ», г. Комсомольск-на-Амуре, РФ)

The investigation of the woodcutting process.

Оптимизация параметров щепы при технологическом процессе на дисковой рубительной машине невозможна без предварительного изучения процессов резания. Проведение исследований на промышленных рубительных машинах затруднительно в силу того, что установка измерительных приборов, во-первых, требует применения специальных приспособлений, а, во-вторых, связана с изменением технологического процесса. Применение для целей исследования устройств, описанных в [1-3], не дает желаемого результата из-за того, что в этих устройствах отсутствуют возможности варьирования геометрических параметров резания заготовки, и нет возможности управлять процессом резания. Для устранения отмеченных выше недостатков и для воздействия на большее количество параметров технологической щепы предложена дисковая рубительная машина для исследования процесса резания [4], функциональная схема которой приведена на рисунке 1.

Рисунок 1 – Функциональная схема рубительной машины

Рубительная машина для исследования процесса резания древесины содержит раму 1, на которой смонтированы электродвигатель 2, управляемый преобразователь для регулирования скорости резания 3, редуктор 4, ножевой диск 5, установленный с возможностью вращения вокруг своей оси. На ножевом диске жестко закреплен сменный нож 6. На раме также установлен динамометрический стол 7 с передвижным упором 8 и загрузочное устройство 9 с контрножом 10.

Принцип регулирования контрножа показан на рисунках 2 и 3.

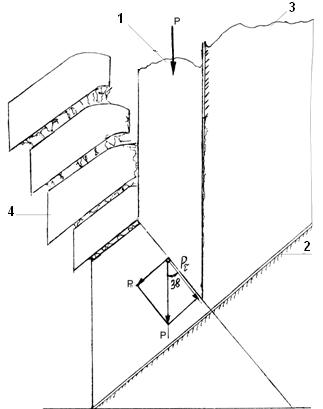

Рисунок 2 – Схема загрузки заготовки

Контрнож смонтирован или выполнен заодно с ним на загрузочном устройстве 9, снабженном винтовым устройством регулирования 11 и сменной подставкой 12. Подаваемая заготовка 13 может перемещаться в двух взаимно перпендикулярных плоскостях по отношению к торцу ножевого диска. Динамометрическое устройство для измерения силы резания Р состоит из жесткого стола 7, установленного на раме 1 с помощью нескольких упругоподатливых элементов 14 с тензометрическими датчиками 15, собранными в электрическую схему, подключенную к приборам (усилителю 16, осциллографу 17 и анализатору сигналов 18). На столе 7 смонтирован подвижный упор 8 для заготовки 13. Параметрами щепы можно управлять, изменяя расстояние от упора до режущей плоскости ножа. Расстояние от упора до режущей плоскости ножа лимитирует длину щепы.

Рисунок 3 - Схема регулирования контрножа

Для удобства ведения наблюдения и/или съемки, а также с позиций безопасности, ножевой диск с ножом и зона резания закрыты съемным кожухом 19, выполненным из прозрачного материала. Для одновременного резания нескольких заготовок загрузочное устройство снабжено фиксатором 20, например, хомутом.

Принцип работы рубительной машины, а также контроля и

измерения параметров резания следующий. С помощью средств регулирования 11 и 12

задают требуемые углы поворота ![]() и

и ![]() наклона загрузочного устройства.

Выставляют положение упора для получения щепы требуемой длины. Загружают

заготовку 13. Предварительно выполняется тарировка динамометрического

устройства, позволяющая в дальнейшем по электрическому сигналу тензодатчика определять

усилие резания. На ножевой диск 5 устанавливают сменный нож 6 с требуемой

геометрией заточки. С помощью системы «преобразователь – двигатель»

устанавливают требуемое число оборотов в минуту ножа с ножевым диском. Сдвигают

заготовку 13 до упора 8. Включают приборы регистрации силы резания. Включают

вращение ножевого диска. Это влечет за собой резание древесины с образованием

щепы. Процесс резания и образования щепы можно наблюдать и снимать через

прозрачный кожух. Геометрические параметры щепы, степень ее повреждения определяются

путем непосредственного измерения и анализа. Результаты измерения и анализа

сопоставляются с результатами записи силы резания. На рисунке 4 приведен график

изменения силы резания в ходе технологического процесса реза щепы.

наклона загрузочного устройства.

Выставляют положение упора для получения щепы требуемой длины. Загружают

заготовку 13. Предварительно выполняется тарировка динамометрического

устройства, позволяющая в дальнейшем по электрическому сигналу тензодатчика определять

усилие резания. На ножевой диск 5 устанавливают сменный нож 6 с требуемой

геометрией заточки. С помощью системы «преобразователь – двигатель»

устанавливают требуемое число оборотов в минуту ножа с ножевым диском. Сдвигают

заготовку 13 до упора 8. Включают приборы регистрации силы резания. Включают

вращение ножевого диска. Это влечет за собой резание древесины с образованием

щепы. Процесс резания и образования щепы можно наблюдать и снимать через

прозрачный кожух. Геометрические параметры щепы, степень ее повреждения определяются

путем непосредственного измерения и анализа. Результаты измерения и анализа

сопоставляются с результатами записи силы резания. На рисунке 4 приведен график

изменения силы резания в ходе технологического процесса реза щепы.

Рисунок 4 – График изменения силы резания

Если параметры щепы не удовлетворяют требованиям

технологического процесса, в котором предполагается ее использование, то

варьируют настройку рубительной машины: винтовым механизмом 11 изменяют угол

наклона ![]() ,

сменой подставки 12 изменяют угол

,

сменой подставки 12 изменяют угол ![]() , изменением положения упора 8

изменяют длину щепы, сменой ножа 6 изменяют геометрию заточки, средствами 2, 3

и 4 изменяют частоту вращения ножевого диска (скорость резания). С целью

изменения параметров щепы может быть заменена порода дерева, а также состояние древесины

(мерзлая, нормальная и т.д.). При этом регистрируют и анализируют график

изменения силы резания и сопоставляют полученные результаты. Стабильность щепообразования

(постоянные размеры щепы и меньшая степень повреждения щепы) сопровождается

минимальным значением силы резания.

, изменением положения упора 8

изменяют длину щепы, сменой ножа 6 изменяют геометрию заточки, средствами 2, 3

и 4 изменяют частоту вращения ножевого диска (скорость резания). С целью

изменения параметров щепы может быть заменена порода дерева, а также состояние древесины

(мерзлая, нормальная и т.д.). При этом регистрируют и анализируют график

изменения силы резания и сопоставляют полученные результаты. Стабильность щепообразования

(постоянные размеры щепы и меньшая степень повреждения щепы) сопровождается

минимальным значением силы резания.

Период установившегося резания (АВ) характеризуется «пилообразным» изменением силы резания, где каждый цикл соответствует циклу щепообразования.

Таким образом, процесс варьирования режимом резания и геометрией получаемой щепы позволяет исследовать процесс резания древесины различной породы для выявления условий высокопроизводительного получения щепы с минимальной степенью повреждения.

Рисунок 5 – Схема щепообразования

1 – лезвийный нож, 2 – площадка загрузочного устройства, 3 – заготовка, подаваемая к ножевому диску, 4 – щепа, полученная из толстой стружки

![]()

В результате выполненных экспериментов было обнаружено, что линия скола щепы не перпендикулярна передней грани ножа (рисунок 5), то есть имеет место ее «заваливание». Попытаемся теоретически обосновать этот факт. Для этого исследуем напряженное состояние, возникающее в точке А, расположенной вблизи поверхности ножа. Выделим бесконечно малый параллелепипед с размерами dx, dy, dz. На рисунке 6 этот элемент для упрощения изображен плоским, поскольку напряженное состояние в точке А является тоже плоским. Внутренняя часть элемента заштрихована.

Рисунок 6 – Бесконечно малый элемент

По граням элемента на площадках с нормалью Y возникают нормальные сжимающие

напряжения ![]() ,

обусловленные давлением ножа на поверхность древесины и определяемые по формуле

,

обусловленные давлением ножа на поверхность древесины и определяемые по формуле

![]()

где

q – погонная

нагрузка, равномерно распределенная по длине ножа и действующая по направлению

его движения;![]() – угол между наклоном ножа и направлением его движения; b

– длина режущей части ножа.

– угол между наклоном ножа и направлением его движения; b

– длина режущей части ножа.

По всем граням элемента, согласно теореме Коши,

возникают и касательные напряжения, также обусловленные давлением ножа на

поверхность древесины: ![]()

![]() . Главные напряжения равны

. Главные напряжения равны

![]()

![]() .

.

Положение главных площадок определяется по формуле ![]() , где

, где ![]() – угол между

направлением действия

– угол между

направлением действия ![]() и режущей гранью ножа.

и режущей гранью ножа.

Наибольшие касательные напряжения, возникающие в точке

А, вычисляются по формуле ![]() . Эти напряжения возникают на

площадках, расположенных под углом 450 по отношению к главным площадкам

(рисунок 7). Положение одной из этих четырех площадок и определяет угол

«завала» щепы

. Эти напряжения возникают на

площадках, расположенных под углом 450 по отношению к главным площадкам

(рисунок 7). Положение одной из этих четырех площадок и определяет угол

«завала» щепы ![]() .

.

Рисунок 7 – Определение угла «завала» щепы

Таким образом, угол «завала» щепы составляет ![]() .

.

Расчеты показывают, что, например, при ![]() , погонном

усилии

, погонном

усилии ![]() кГ/мм

и ширине ножа 40 мм, угол

кГ/мм

и ширине ножа 40 мм, угол ![]() между направлением действия

главного напряжения

между направлением действия

главного напряжения ![]() и режущей гранью ножа оказывается

равным

и режущей гранью ножа оказывается

равным ![]() .

Тогда угол «завала» щепы

.

Тогда угол «завала» щепы ![]() .

.

Используя график изменения силы резания (рисунок 4), можно подсчитать работу, затрачиваемую на резание, по формуле

![]()

![]()

![]()

![]()

и подобрать мощность двигателя.

Литература

1. Вальщиков, Н. М. Рубительные машины /Н.М. Вальщиков – М.: Машиностроение, 1970.

2. Рушнов, Н. П. Рубительные машины /Н.П. Рушнов, Э.П. Лицман, Е.А. Пряхин – М.: Лесная промышленность, 1985.

3. Славянский, А. К. Оборудование лесохимических производств /А.К. Славянский – М.: Лесная промышленность, 1971// SU 1296415 А.1, 15.03. 1987. SU 178 27 48 А.1, 23.12.1992//.

4. Патент РФ № 2198785 МКП 7В 27L 11/02 Дисковая рубительная машина для исследования процесса резания / Б.Я. Мокрицкий, Ю.В. Рубцов, В.А. Соловьев, Н.С. Медведев/ Опубл. 20.02.2003. Бюлл. № 5.