ИНСТРУМЕНТ ДЛЯ ОБРАБОТКИ ГЛУБОКИХ ОТВЕРСТИЙ

С ПОВЫШЕННОЙ СТОЙКОСТЬЮ НАПРАВЛЯЮЩИХ ЭЛЕМЕНТОВ

Козлов А.М, Пашовкин С.А.

(ГОУ ВПО ЛГТУ, ОАО «НЛМК», г. Липецк, РФ)

A tool for treatment of deep holes with higher resistant guides is offered. The resistance is achieved due to surface micro geometry reserve of the guides by changing of guide micro asperity slope angle to tool axis.

Из всей технологической системы – станок, приспособление инструмент, деталь – при глубоком сверлении в наиболее тяжелых условиях работает инструмент – сверло. Замкнутый объем и многочисленные функции, выполнение которых должна обеспечивать конструкция инструмента, заставляют работать корпус сверла, его режущие и направляющие элементы с высокими напряжениями, приводящими в конечном итоге к износу сверла.

В отечественной практике применяют различные конструкции инструментов для обработки глубоких отверстий, в которых задача повышения стойкости инструмента решается либо путем повышения стойкости режущих элементов [1], либо за счет изменения формы или расположения направляющих элементов [2].

Данные конструкции дают определенные результаты, однако приводят к усложнению конструкций и повышению трудоемкости изготовления. Вместе с тем остается не в полной мере изученным процесс взаимодействия поверхности направляющих элементов с поверхностью обрабатываемого отверстия в процессе глубокого сверления. Исследователями не уделяется должного внимания микрорельефу поверхности направляющих элементов и его взаимодействию с поверхностью обрабатываемого отверстия.

В то же время состояние поверхности, в частности, микрорельеф, поверхности направляющих элементов в значительной мере предопределяет условия трения в очаге деформаций металла при глубоком сверлении. Это, в свою очередь, влияет на силовые параметры процесса, температуру в зоне деформаций, износ направляющих.

Предлагается повысить износостойкость направляющих элементов за счет использовании резерва микрогеометрии их поверхностей. Это реализовано в инструменте для обработки глубоких отверстий, который содержит корпус, с установленными в нем режущими пластинами и направляющие элементы, отличающийся тем, что направление микронеровностей на направляющих элементах выполнено под углом к оси инструмента отличным от 90˚ [3].

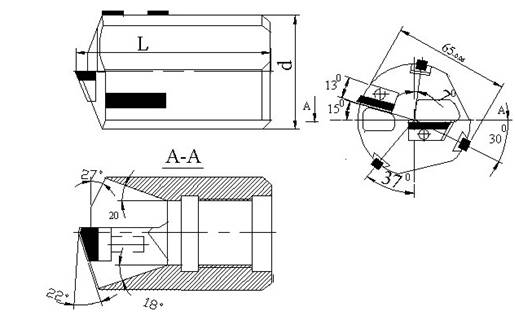

На рис. 1 представлена общая конструкция инструмента для обработки отверстий; на рис. 2 - опорный элемент с различными направлениями микронеровностей. Инструмент содержит установленные в корпусе 1 режущие элементы 2, выполненные, например, в виде твердосплавных пластин, и опорные элементы 3.

Рисунок 1 – Режущие и опорные элементы инструмента для обработки глубоких отверстий

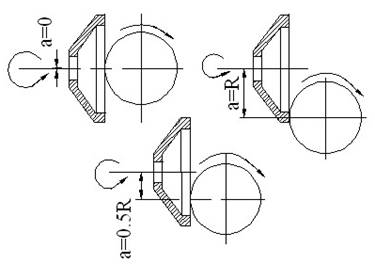

Рисунок 2 – Схема поверхности опорного элемента с различным направлением микронеровностей

При изготовлении инструмента направляющие обрабатываются в сборе с головкой сверла. Варьируя расположением оси чашечного круга относительно оси сверла, создается различное направление микронеровностей на опорных элементах (рис. 3).

Рисунок 3 – Схема образования различного направления микронеровностей на опорных элементах при шлифовании

Величина смещения осей, а определяется по заданному углу наклона микронеровностей. В случае если величины скоростей изделия и продольной подачи составляют незначительную часть от скорости круга, величина, а находится из выражения [4]:

![]()

При увеличенной скорости вращения изделия отношением скорости изделия к скорости круга пренебрегать нельзя, поэтому величину смещения, а находим по формуле [4]:

При обработке отверстия инструменту сообщают вращение и осевое перемещение. Периферийный резец создает направление следов микронеровностей обрабатываемого отверстия под углом 900 к оси сверла. При этом радиальная составляющая силы резания, возникающая при срезании режущими элементами стружки, воздействует через опорные элементы на поверхность обрабатываемого отверстия. В точках касания развиваются высокие удельные давления, приводящие к взаимному внедрению микронеровностей поверхностей на разную глубину.

В связи с тем, что направление микронеровностей на направляющих элементах отлично от 900 (не совпадает с направлением микронеровностей на обрабатываемом отверстии), взаимное внедрение поверхностей значительно уменьшается и взаимодействие между поверхностями осуществляется по гребешкам микронеровностей. В этом случае не происходит вытеснения смазки, из впадин микрорельефа.

Более благоприятные условия смазки и уменьшение фактической площади касания приводит к уменьшению силы трения и увеличению износостойкости направляющих и сверла в целом.

Для определения влияния параметров шероховатости поверхности с различными направлениями неровностей на эксплуатационные показателями пары трения производили изнашивание образцов на машине трения СМЦ – 2 по схеме трения качения с относительным проскальзыванием, которое составляло 0,1 м/с. При этом образцы имели различный тип направлений неровностей, а контртела – перпендикулярный [5].

На рис. 4 представлено изменение величины износа образцов и момента трения в процессе испытаний на износ в зависимости от типа направлений неровностей.

Рисунок 4 – Изменение износа и момента трения образцов с различным типом направлений неровностей

Как показывает анализ полученных результатов, наиболее плавное изменение указанных параметров наблюдается для сочетания перекрещивающегося и параллельного микрорельефов. Следует отметить, что сочетание перпендикулярных типов направлений неровностей трущейся пары характеризуется наименьшим периодом установившегося момента трения.

Анализ приработки по параметрам шероховатости, величин износа образцов показывает, что при сочетании перпендикулярных типов направлений неровностей образца и контртела, износ образца происходит по всей высоте неровностей профиля. В то же время износ поверхностей образцов, имеющих перекрещивающийся, или параллельный тип направлений неровностей, в сочетании с перпендикулярным типом направлений неровностей контртела происходит, в основном, по вершинам неровностей, притупляя их.

Производственные исследования, проведенные на специальном сверлильно-расточном станке РТ 60418, показали, что сверлильные головки с параллельным и наклонным микрорельефом поверхности направляющих характеризуются более высокими эксплуатационными показателями, чем головки с перпендикулярным типом направлений неровностей направляющих. Так, в период плановой кампании сверления (период времени между началом и окончанием работы сверлильной головки вследствие потери её работоспособности) на сверлильных головках с перпендикулярным типом направлений неровностей наступал параметрический отказ по износу поверхности направляющих, в то время как для параллельного и наклонного микрорельефа признаков отказов не наблюдалось. Износостойкость таких сверлильных головок примерно на 20 % выше, чем обработанных периферией шлифовального круга прямого профиля с получением перпендикулярного микрорельефа.

Таким образом, на основании проведенных исследований можно сделать вывод, что способ повышения износостойкости направляющих элементов, корпуса сверла глубокого сверления за счет использования резерва микрогеометрии поверхности, путем изменения угла наклона микронеровностей направляющих по отношению к оси инструмента, обладает широкими технологическими возможностями и обеспечивает повышение износостойкости поверхности.

Литература

1. Троицкий Н.Д. Глубокое сверление, Л. Машиностроение, 1971–174 с, ил.

2. А.С. № 992134, Устройство для глубокого сверления. Одесский политехнический институт. Авторы: А.Л.Айрикян, В.П. Астахов. Опубликовано: 03.03.86. Кл. 23 В51/06. 1981

3. А.С. № 57171. Инструмент для обработки глубоких отверстий. ОАО «НЛМК». Авторы: Пашовкин С.А, Козлов А.М. Заявка № 2005108817/2 от 28 марта 2005г. Опубликовано: 10.10.2006г. Бюл. №28. Кл. В23В 51/06.

4. Зюзин А.А. и др. Влияние режимов резания на параметры настройки станка при круглом наружном шлифовании торцом чашечного круга. - Известия вузов. Машиностроение, 1983, № 12

5. А.М.Козлов. Повышение качества и точности цилиндрических поверхностей при шлифовании. Монография. – Липецк, ЛГТУ, 2004 –

181 с.