Моделирование процесса пластического формирования заусенцев при протягивании

Токарев Д.И., Чигодаев Н.Е., Макаров В.Ф.

(ОАО «Пермский моторный завод», ПГТУ, г. Пермь, РФ)

The results of study of burr formation process in orthogonal cutting is presented. Mathematic model of burr formation is developed. Experimental researches, confirming reliability of this model, are carried out.

Механическая обработка деталей машин методами протягивания, фрезерования, развертывания, сверления имеет такую особенность, как прерывистость процесса резания. В процессе механической прерывистой лезвийной обработки при выходе инструмента из обрабатываемой детали на торце детали всегда образуется заусенец, величина которого зависит от многочисленных факторов. Образовавшиеся заусенцы в дальнейшем необходимо обязательно удалить, т.к. они препятствуют получению точных размеров, мешают сборке деталей, а в процессе эксплуатации заусенцы обламываются и в виде мелких стружек попадают в масляные полости и в рабочие механизмы машин.

Кроме того, установлено, что образование заусенцев в момент выхода режущего инструмента из заготовки может привести к усилению хрупкого разрушения режущих кромок, например, зубьев протяжек из твердого сплава [1]. Поэтому актуальной на данный момент является проблема изучения механизма образования заусенца, его взаимодействия со стружкой и режущим инструментом с целью выявления возможностей минимизации заусенца или полного предотвращения его образования.

Анализ исследований различных ученых показал, что образование заусенцев происходит вследствие пластической деформации впереди зоны резания обычно в двух направлениях одновременно - в направлении главного движения и в направлении подачи. Практически все современные работы посвящены исследованию механизма образования заусенцев “на выходе в направлении главного движения” [3],[4],[5], и лишь немногие исследователи рассматривают в своих работах механизм образования заусенцев “на выходе в направлении подачи” [2], так как величины этих заусенцев как правило незначительны и не создают производственных трудностей. Исследователями предлагаются математическая (Метод Конечных Элементов) и аналитическая модели формирования заусенца. Метод Конечных Элементов требует сложных математических построений, результаты моделирования напрямую зависят от корректности постановки задачи, для каждой частной задачи требуется задавать свои специфические условия. Аналитические модели, практически не уступая математическим, дают хорошую сходимость экспериментальных данных и данных, полученных расчетным путем. Кроме того, аналитические модели обладают прекрасной наглядностью, а все аналитические зависимости имеют глубокий физический смысл, что немаловажно для изучения механизма образования заусенцев и для дальнейшего совершенствования этих моделей.

Для построения математической модели образования заусенца при протягивании предлагается рассмотреть механическую модель образования стружки, в которой процесс снятия стружки представляется как последовательный срез слоев, находящихся в данный момент времени в плоскости сдвига.

Рассмотрим общий случай определения сил, действующих со стороны передней поверхности зуба протяжки, в плоскости сдвига. При положительном значении переднего угла (g>0) и при его нулевом значении (g=0), радиальная сила Py не оказывает существенного давления на металл со стороны передней поверхности, а при отрицательном значении переднего угла (g<0) – оказывает. Поэтому для удобства расчетов вводим угол g*, для которого запишем следующее условие: g*= - g.

Рассмотрим случай, когда g<0:

Для определения результирующей сил Pz и Py, действующей со стороны передней поверхности на обрабатываемый материал, перпендикулярной к передней поверхности (Р^) строим векторную диаграмму сил , откуда:

|

|

(1) |

После чего нормальная сила N в плоскости сдвига с углом Ф составит:

|

|

(2) |

Рассмотрим случай, когда g>0:

Для определения результирующей сил Pz и Py, действующей со стороны передней поверхности на обрабатываемый материал, перпендикулярной к передней поверхности (Р^) строим векторную диаграмму сил , откуда:

|

|

(3) |

После чего нормальная сила N в плоскости сдвига с углом Ф составит:

|

|

(4) |

Таким образом, в общем случае данные зависимости примут вид:

|

|

(5) (6) |

|

|

(7) |

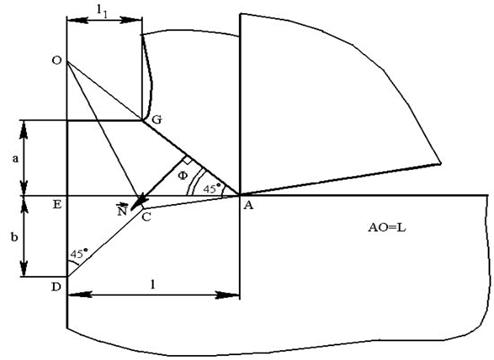

За расчетную модель образования заусенца принято течение материала вдоль линии ACD под действием силы N, приложенной к плоскости сдвига AG. Модель образования заусенца приведена на рисунке 1.

Ру Рz

![]()

![]()

Рисунок 1 - Модель образования заусенца

Запишем условие начала сдвига металла по линии ACD:

|

|

(8) |

где F – сила, действующая на линии АCD; Ts – предел текучести материала при сдвиге; B – ширина обрабатываемой детали.

После различных математических преобразований получим:

|

|

(9) |

Теперь выразим силу, действующую на линии ACD (F), через силу N:

|

|

(10) |

После различных математических преобразований получим:

|

|

(11) |

Приравняем уравнения (9) и (11) и найдем L:

|

|

(12) |

Толщина заусенца:

|

|

(13) |

Определим расстояние от торца детали до вершины инструмента (l) и до точки изгиба стружки (l1) в момент начала образования заусенца:

|

|

(14) |

|

|

(15) |

В результате дополнительных экспериментальных исследований установлено, что разработанная математическая модель позволяет рассчитать значение толщины заусенца с максимальной погрешностью до 30%. Применяя повышенные скорости протягивания и снижая величину подачи на зубьях протяжек удалось значительно уменьшить образование заусенцев и повысить стойкость твердосплавных протяжек. Однако полностью устранить образование заусенцев за счет изменения режимов резания не удалось. Выкрашивание режущих кромок уменьшилось незначительно.

Для радикального решения проблемы было предложено остановить процесс пластического выдавливания заусенца механическим методом. С этой целью со стороны выхода инструмента из заготовки установлены технологические опорные пластинки из серого чугуна, обрабатываемые одновременно с материалом заготовки. В результате в момент выхода инструмента из заготовки процесс резания не прекращается и на торце заготовки не образуется заусенец. При выходе инструмента из чугунной пластинки заусенец также отсутствует из-за высокой хрупкости чугуна. В результате режущая кромка протяжки в момент выхода из заготовки не испытывает резкого роста контактных напряжений. Основная стружка сдвигается по передней поверхности чугунной стружкой и не приваривается адгезионно к режущей кромке. Стружка легко удаляется из стружечной канавки.

Экспериментальные исследования полностью подтвердили эту гипотезу. Установлено, что применяя скоростное протягивание с небольшими подачами на зуб протяжки и устанавливая чугунные технологические пластинки на выходе инструмента из заготовки хрупкое разрушение протяжек из твердого сплава полностью прекратилось, а их стойкость значительно увеличилась.

Литература

1. Макаров В.Ф. Интенсификация процесса протягивания труднообрабатываемых материалов. Диссертация на соискание ученой степени доктора технических наук. - МГТУ СТАНКИН, М., 1998.

2. Торопов А.А. Прогнозирование и минимизация заусенцев при обработке резанием моделированием процессов их образования: Автореф.дис.канд.техн.наук. – СПб.гос.техн.ун-т, СПб., 1999.

3. Hashimura M., Chang Y.P., Dornfeld D. Analysis of burr formation mechanism in orthogonal cutting. // Trans.ASME.J.Manuf.Sci and Eng. – 1999. – 121, №1 – P.1-7.

4. Link Rainer. Gratbildung und gratreduzierung beim zerspanen mit geometrisch definierter. // Olhydraul. Und Pneum. – 1991. – 35, №5 – P.422-428.

5. Wang Guicheng, Zhang Chunye. Cutting-direction burr formation in orthogonal precision. // Trans. Nanjing Uniu. Aeron. And Astron. 2001. 18, №2. - P.194-199.