АНАЛИЗ ПАРАМЕТРОВ привода БУРОВЫХ ВИБРОСИТ

Кичкарь И.Ю., Мищенко А. В.

(ООО «Компания «Техномехсервис», Краснодар, РФ)

The results of researching the increase of amplitude and G-force by meaning of drive speeding and power increase

Недостатки существующих средств очистки буровых растворов привели к появлению нового поколения вибросит с повышенными силовыми характеристиками. В частности в виброситах серии Flo – line cleaner фирмы Derrick виброускорение увеличено за счет специальных дебалансных возбудителей (ДБВ) до 70-73 м/с2, по сравнению с виброускорением обычных вибросит 45-60 м/с2. Появляются вибросита с плоско параллельными эллиптическими траекториями, получаемыми вследствии не горизонтальности осей вращения ДБВ.

Анализ уравнений установившегося движения вибросит показывает, что амплитуда колебаний рамы А равна [1]:

![]() , (1)

, (1)

где m, ε – соответственно масса и эксцентриситет дебалансов;

М – масса рамы.

Амплитуда ускорений а в этом случае составляет:

а = ![]() ; (2)

; (2)

где ω – угловая частота виброколебаний, равная скорости вращения валов ДБВ.

Отечественные серийные вибросита СВ1Л оснащены ДБВ серии АИМВБ 132 А4У2,5 с подшипниками серии 42312, ω≈150 1/с и дебалансами которые имеют следующие параметры: m=14,6 кг, ε=0,072 м. Масса рамы вибросита около 900 кг. Тогда, как следует из выражений (1) и (2) виброускорение должно быть равно а=51,8 м/с2, а амплитуда А=2,3 мм, что подтверждено практически.

Рассмотрим изменение амплитуды и виброускорения за счет изменения частоты вращения ДБВ. Наиболее простым путем является изменение пар полюсов асинхронных электродвигателей. Более сложным техническим решением будет использование преобразователя частоты, однако при этом можно не столь радикально изменять частоту. В любом случае при изменении частоты вращения вала ДБВ существенно изменяется нагрузка R на опоры ротора электродвигателя, которая равна половине центробежной силы дебалансов:

![]() . (3)

. (3)

Для вышеприведенных значений параметров отечественных ДБВ она составляет 12 кН, при допустимом значении для подшипников, используемых в АИМВБ 132 А4У2,5 - 16 кН. Таким образом, основная проблема форсирования ДБВ заключается в соблюдении заданной долговечности подшипниковых опор.

Получение плоско параллельных эллиптических колебаний возможно при наклонной установки ДБВ, например на боковины рамы, как в моделях LCM-2D и LCM-2D LP фирмы Brandt Tuboscope Company или BEM-3 фирмы Swaco Geolograph. В таком случае возникает осевая нагрузка и необходимо применять радиально-упорные подшипники.

Основным условием работоспособности подшипников является их долговечность L в часах [2]:

, (4)

, (4)

где с, р – соответственно динамическая грузоподъемность и эквивалентная нагрузка подшипника, Н; q – показатель степени; n – скорость вращения вола ДБВ, об/мин.

Эквивалентная нагрузка определяется по формуле:

![]() , (5)

, (5)

где х, у, v, кб, кт – соответственно коэффициенты зависящие от соотношения радиальной и осевой нагрузки, безопасности, кинематический, термический;

Fr, Fa – соответственно радиальная и осевая нагрузки, Н.

Согласно рекомендациям [2], q=3 для шариковых подшипников, q=3,33 для роликовых, v=1, кб =1,2÷1,3, кт =1. В случае горизонтальной оси вращения ДБВ х=1, у=0, Fr=R;

С учетом (3) и (5):

![]() , (6)

, (6)

Например, для ДБВ вибросита СВ1Л с двумя однорядными роликовыми подшипники 42312, которые имеют динамическую грузоподъемность 123 кН и предельную скорость вращения при консистентной смазке 4 800 об/мин. Долговечность подшипника по формуле (4) при радиальной нагрузке 12,5 кН и скорости 150 1/с равна 9 400 часов. Рекомендуемая долговечность подшипников для технологического оборудования типа буровых вибросит составляет 3000÷5000 часов [2]. Если принять долговечность в 5000 часов, то можно либо увеличить маховый момент m·ε с 1,05 до 1,34 кг·м, либо скорость двигателя до 164 1/с. В первом случае амплитуда колебаний рамы увеличится до 3,3 мм, виброускорение до 75,2 м/c2. Во втором – амплитуда останется прежней, а виброускорение возрастет до 70 м/с2.

Если задаться требуемым значением долговечности подшипника L0, то при изменении скорости вращения дебаланса нужно изменять маховый момент. Между этими параметрами существует функциональная зависимость, которая вытекает из выражения (4):

(7)

(7)

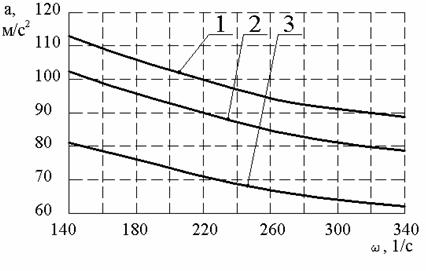

Рисунок 1 - Зависимость предельной амплитуды виброускорений от частоты:

1 – подшипник 7612,

2 – подшипник 42312 используемый в вибросите СВ1Л, .

3 – подшипник 7312

Линии на рисунке 1 соответствуют максимальным значениям амплитуды ускорений вибросит при заданной работоспособности.

Таким образом, форсирование ДБВ может достигаться главным образом путем использования более грузоподъемных подшипников. Увеличение же скорости вращения дебалансов при заданной грузоподъемности и работоспособности подшипника не значительно увеличивает амплитуды ускорений, что слабо сказывается на технологических характеристиках вибросита.

Литература

1.Блехман И.И. Синхронизация механических систем.–М.:Наука, 1971. – 894с.

2.Перель Л.Я. Филатов А.А. Подшипники качения. Расчет, проектирование и обслуживание опор: Справочник.-М.:Машиностроение,1992.-608с.